سایر مواد معدنی فلزی

بخش اول-خواص و کاربرد منیزیم در صنعت

ویژگی های منیزیم چیست؟

از ویژگی های منیزیم میتوان به این موارد اشاره نمود. منیزیم را به طور طبیعی میتوان در ترکیب با سایر فلزات مشاهده کرد و عدد اکسایشی برابر با 2+ دارد. منیزیم هشتمین عنصر فراوان است و تقریبا ۲ درصد پوسته زمین را تشکیل میدهد و سومین عنصر فراوان محلول در آب دریا به حساب میآید. این فلز بسیار سبک، سفید رنگ و نسبتا محکم است (یک سوم از آلومینیوم سبکتر) که در معرض هوا به آرامی کدر میشود. در این مطلب درباره خواص و کاربرد فلز منیزیم در صنعت توضیح میدهیم.

خواص فیزیکی، شیمیایی و مکانیکی منیزیم

خواص شیمیایی منیزیم

منیزیم عنصر شیمیایی است که در جدول تناوبی دارای نشان Mg و عدد اتمی منیزیم ۱۲ می باشد. این عنصر براق، خواصی مشابه با سایر پنج عنصر گروه دوم، یعنی فلزات قلیایی خاکی دارد. زمانی که این عنصر در معرض هوا قرار بگیرد، کمی تیرهرنگ خواهد شد اما برخلاف سایر فلزات قلیایی خاکی، نیازی به نگهداری آن در محیط بدون اکسیژن (داخل نفت) نیست زیرا در اثر واکنش با هوا، لایهای اکسید بر روی آن تشکیل میشود که از پیشرفت واکنش جلوگیری میکند. این عنصر در دمای اتاق با آب واکنش میدهد. به گونهای که اگر آن را در آب غوطهور کنیم، حبابهای هیدروژن، به آرامی بر روی سطح فلز تشکیل میشوند.

خواص فیزیکی منیزیم

عنصر منیزیم، فلزی به رنگ سفید-خاکستری با وزن کم و چگالی حدود دوسوم آلومینیوم است. در میان فلزات ساختاری (structural) منیزیم سبک ترین است. با این حال این فلز و آلیاژهای آن به اندازه ای قوی هستند که در ساخت ساختمان ها، پل ها ، اتومبیل و هواپیما مورد استفاده قرار گیرند.

در یک کلام، منیزیم به راحتی ساخته می شود! منظور ما از ساخت، شکل دادن، قالب گیری، خمش، برشکاری و هر نوع کار مکانیکی با این فلز است.

در بین فلزات قلیایی خاکی، این عنصر، کمترین نقطه ذوب و جوش را دارد که به ترتیب برابر با 649 و 1089 درجه سانتیگراد ذکر میشود.

خواص مکانیکی منیزیم

- کمترین دانسیته در بین مواد مهندسی (بسیار سبک و مقاوم)

- استحکام ویژه به وزن بالا (بسیار ضربه پذیر و قابل انعطاف)

- قابلیت ریخته گری مناسب

- مناسب جهت دایکست¹ و فورجینگ²

- مقاومت به خوردگی فوق العاده بالا در خلوص بالای ۹۹ درصد

- در دسترس بودن در مقابل مواد پلیمری (در ایران تمامی افزودنیهای مورد نیاز برای خط تولید منیزیم موجود میباشد)

- مقاومت به پیر شدن به علت خوردگی ناچیز

- هدایت الکتریکی و حرارتی بسیار بالا (استفاده در راکتورهای اتمی، موتورها و پرههای توربینهای بزرگ)

- کمترین انرژی برای شکلدهی و عملیات ماشینکاری

- قابلیت بازیافت

- سازگار با محیط زیست

آلیاژهای منیزیم

مهمترین موارد مصرف شمش منیزیم استفاده از آن به عنوان عنصر آلیاژی است. اغلب آلیاژهای منیزیم از ترکیب این فلز با فلزاتی مانند آلومینیوم، روی، منگنز، سیلیسیم، مس، فلزات نایاب و زیرکونیم تولید می شوند. آلیاژهای منیزیم یک ساختار شبکهای شش ضلعی هگزاگونال دارند که بر خواص بنیادی این آلیاژها تاثیر می گذارد.

اکثر فلزات سخت و شکل ناپذیر هستند. بنابراین باید به آلیاژ تبدیل شوند. این جا اهمیت منیزیم پر رنگ می شود. این فلز که به راحتی ساخته می شود، میتواند با دیگر فلزات ترکیب شده و آلیاژهای منحصر به فردی تولید کند.

تغییر شکل پلاستیک شبکه هگزاگونال پیچیدهتر از فلزاتی با کریستال مکعبی مثل آلومینیوم، مس و فولاد است. بنابراین آلیاژهای منیزیم به طور معمول به عنوان آلیاژهای ریخته گری استفاده میشوند. این آلیاژها در بسیاری از اجزای اتومبیلهای مدرن با عملکرد بالا استفاده شدهاند.

کاربرد فلز منیزیم در صنعت

بعد از آهن و آلومینیوم، منیزیم بیشترین استفاده را در میان فلزات دارد. به دلیل سهولت دسترسی و سمی نبودن، کاربردهای فراوانی را برای این فلز در نظر گرفتهاند. منیزیم، در تولید آلیاژها و مواد بسیار سبک و مستحکم مورد استفاده قرار میگیرد.

کاربرد منیزیم در صنایع فولاد سازی

در دانه بندی ریز فولاد و ساختار متالوژی فلز نقش آفرین است. در سولفور زدایی و افزایش انعطاف پذیری فولاد نیز موثر است.

کاربرد منیزیم در صنایع خودرو سازی

کاهش وزن خودرو و افزایش استحکام آن با استفاده از آلیاژ منیزیم در ساخت قطعات و در نهایت کاهش مصرف سوخت.

کاربرد منیزیم در صنایع هواپیما سازی

ساخت کلیه قطعات هواپیما از جمله بدنه، بال، موتور و… به علت استحکام زیاد منیزیم در برابر ضربات جوی

کاربرد منیزیم در صنایع هوا و فضا

استفاده از آلیاژ منیزیم در کلیهی ماهوارهها ،ماهواره برها، موشکها، ایستگاههای فضایی و ادوات نظامی

کاربرد منیزیم در صنایع الکترونیکی

در ساخت دوربینها، موبایل، تلسکوپ تحقیقاتی و فضایی، کامپیوترها، بحثهای مخابراتی

کاربرد منیزیم در صنایع پزشکی

ساخت پلاتین برای بخشهای ارتوپدی، پیچهای دندان (به علت مقاومت بالا در بحث خوردگی)، قطعات فلزی برای جایگزین کردن غضروفها، ستون فقرات و مهرههای گردنی

در سطح جهان ۳ کارخانه در ایالات متحده توانایی ساخت منیزیم با خلوص 99.999 را دارا می باشند. در بین کشورهایی که در بحث منیزیم فعالیت میکنند به ترتیب چین، ایالات متحده و کانادا بیشترین تولید را داشته که در این بین چین ۷۵ درصد تولیدات جهان را در بخش شمش منیزیم و مشتقات آن به خود اختصاص داده است. قیمت شمش از ۴ دلار تا ۱۰۰ دلار متغییر میباشد.

سایر کاربردهای منیزیم در صنعت

کاربردهای غیر خودرویی (صنایعی که نیاز به سبک سازی دارند)

- تولید دوچرخههای سبک

- لوازم پزشکی، فیزیوتراپی و ابزار آلات جراحی

- قابل استفاده در مهندسی ارتباطات جهت مقاومت در برابر تشعشعات الکترومغناطیسی

کاربردهای غیر سازهای

- به عنوان افزودنی در آلیاژهای آلومینیوم، تیتانیوم، روی، سرب و سایر فلزات غیر آهنی

- به عنوان اکسیژن ساز و سولفور زدا در تولید آلیاژهای مس و نیکل

- سولفور زدا در تولید صنایع آهن، فولاد، تیتانیوم، برلیوم و اورانیوم

حفاظت کاتدی

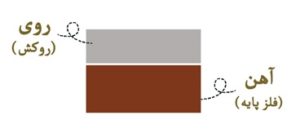

در حفاظت کاتدی اگر فلز پایه را آهن در نظر گرفته و با فلز روی روکش کنیم، در پیل گالوانیک که بین آهن و روی انجام میشه، روی نسبت به آهن حالت الکترونگاتیو دارد، یعنی روی الکترون از دست داده، اکسید شده و آهن الکترون گرفته و احیا میشود. (فلز فدا شونده: روی / فلز احیا شونده: آهن)

حال اگر به جای روی از قلع استفاده کنیم، آهن الکترون از دست داده و قلع الکترون میگیرد (فلز فدا شونده: آهن / فلز احیا شونده: قلع)

در جهان برای حفاظت کاتدی از شمش منیزیم استفاده میشود. بطور مثال اگر سایت را یک پالایشگاه پتروشیمی، انرزی اتمی، اسکلهی بارگیری و یا سکوی نفتی باشد در این حالت شمش منیزیم را به مخازنی که در آن قسمت سایت است، اتصال میدهند. منیزیم حالت الکترونگاتیو دارد یعنی منیزیم الکترون از دست داده و اکسید میشود و در مقابل از خوردگی متعلقات مخازن جلوگیری میکند و درنهایت بعد از مدتی خود شمش دچار خوردگی شده و آن را تعویض میکنند.

کشورهای تولید کننده منیزیم

کشورهای تولید کننده منیزیم به ترتیب اولویت عبارتند از:

- چین

- ایالات متحده آمریکا

- کانادا

- در صورت علاقه به موضوع منیزیم و روش تولید آن می توانید مقاله “مراحل تولید منیزیم از دولومیت” را مطالعه نمایید.